SAPで学ぶMRP入門:苦手意識を克服する第一歩

SCM(サプライチェーン・マネジメント)において、「MRP」は極めて重要なコンセプトです。しかし、ERPコンサルの現場では、このMRPを苦手とする方が少なくないようです。MRPは特に生産管理や購買管理で多用される手法であり、業務全体の流れを把握していないと、直感的に理解しにくいのかもしれません。

そのような場合に、具体的なシステムであるSAPを活用して学ぶと、イメージが掴みやすくなります。MRPの基本的な考え方自体は決して難しいものではありません。本稿を機に、苦手意識を克服しましょう。

【なぜMRPが必要なのか?】

MRPとは Material Requirements Planning の頭文字を取ったもので、日本語では「資材所要量計画」と訳されます。この手法の目的は、生産に必要な「資材」の量とタイミングを正確に計画し、生産活動を効率化することにあります。

どんなに優秀な作業員や優れた生産技術、最新の設備があっても、「資材」が計画通りに調達できなければ、生産も計画通りには進みません。そのため、MRPは生産管理において極めて重要な役割を担うのです。

【MRPの基本的な考え方】

生産における「資材」の管理で重要なのは、在庫の最適化です。資材は多すぎれば過剰在庫(コスト増)となり、少なすぎれば欠品(生産停止リスク)を招きます。そのため、過不足なく資材を確保するための最適な所要量計算が求められます。これはまさに在庫管理の考え方そのものです。

在庫は「供給(増える要素)」と「需要(減る要素)」のバランスで成り立っており、欠品を防ぐためにはこのバランスを適切に保つことが重要です。

図1 在庫管理の考え方

MRPの主な役割は、この図における供給側、つまり在庫を増やす活動を最適化することです。供給量が多すぎても少なすぎてもいけません。また、供給するタイミングや頻度も重要な要素です。では、これらを適切に決めるにはどうすれば良いのでしょうか?

MRPは、以下の情報を基に論理的な計算を行います。

- BOM(部品表): 「どの製品を1つ作るのに、どの資材がいくつ必要か」という構成情報。

- 販売計画: 「いつまでに、どの製品がいくつ必要か」という情報。

- 在庫情報: 現在の在庫数

- 入出庫予定:すでに入庫が予定されている発注残、資材払い出し予定

- 納入リードタイム: 資材を発注してから納品されるまでの日数。

- ロットサイズ: 一度に発注する数量の単位。

これらの情報をインプットとして、「いつ、どの資材を、どれだけ発注すべきか」を自動的に算出するのがMRPの基本的な仕組みです。

図2 MRPの概念

そして、管理上最も重要なことは、「なぜ、その発注が必要なのか」「なぜ、その在庫が存在するのか」を論理的に説明できることです。Excelなどで個別に行っていた計算では、その根拠を体系的に示すことは困難です。

MRPは、販売計画を起点として生産、購買、在庫の必要量をシステムで一元管理することで、これらの活動の根拠を「明確化」「標準化」「統合化」することを目的としたコンセプトである、と理解できます。

【ERPシステムとしてのMRP】

ここからは、SAP(ERP)でMRPがどのように表現されているかを確認します。SAPには「プラント」という組織単位の概念があります。これは図1のドラム缶に相当するもので、SAPでは原則として、この「プラント」単位でMRPが実行されます。(※正確にはMRPエリアという概念もありますが、ここでは割愛します)

図3のように、プラントという枠組みの中で「供給(+)」と「需要(ー)」のバランスが管理されます。

- 供給(+): 在庫、入庫予定(購買発注、製造指図)など

- 需要(ー): 所要量(受注、計画独立所要量、従属所要量)、出庫予定など

ここで登場する「独立所要量」とは販売計画などから直接発生する需要を指し、「従属所要量」は上位品目の生産計画に“従属”して発生する部品などの需要を指します。MRPを実行すると、システムはこの「+」と「ー」のバランスを計算し、将来の在庫がマイナス(欠品)にならないよう、必要な手配(購買依頼や製造指図)を自動で計画します。

図3 SAPにおけるMRPの概念

この需給状況は、SAPではトランザクションコード MD04(在庫/所要量一覧) で確認できます。MD04は、まさに品目ごとの供給と需要のバランスを時系列で確認するための重要な画面です。

図4 SAPのMD04の画面

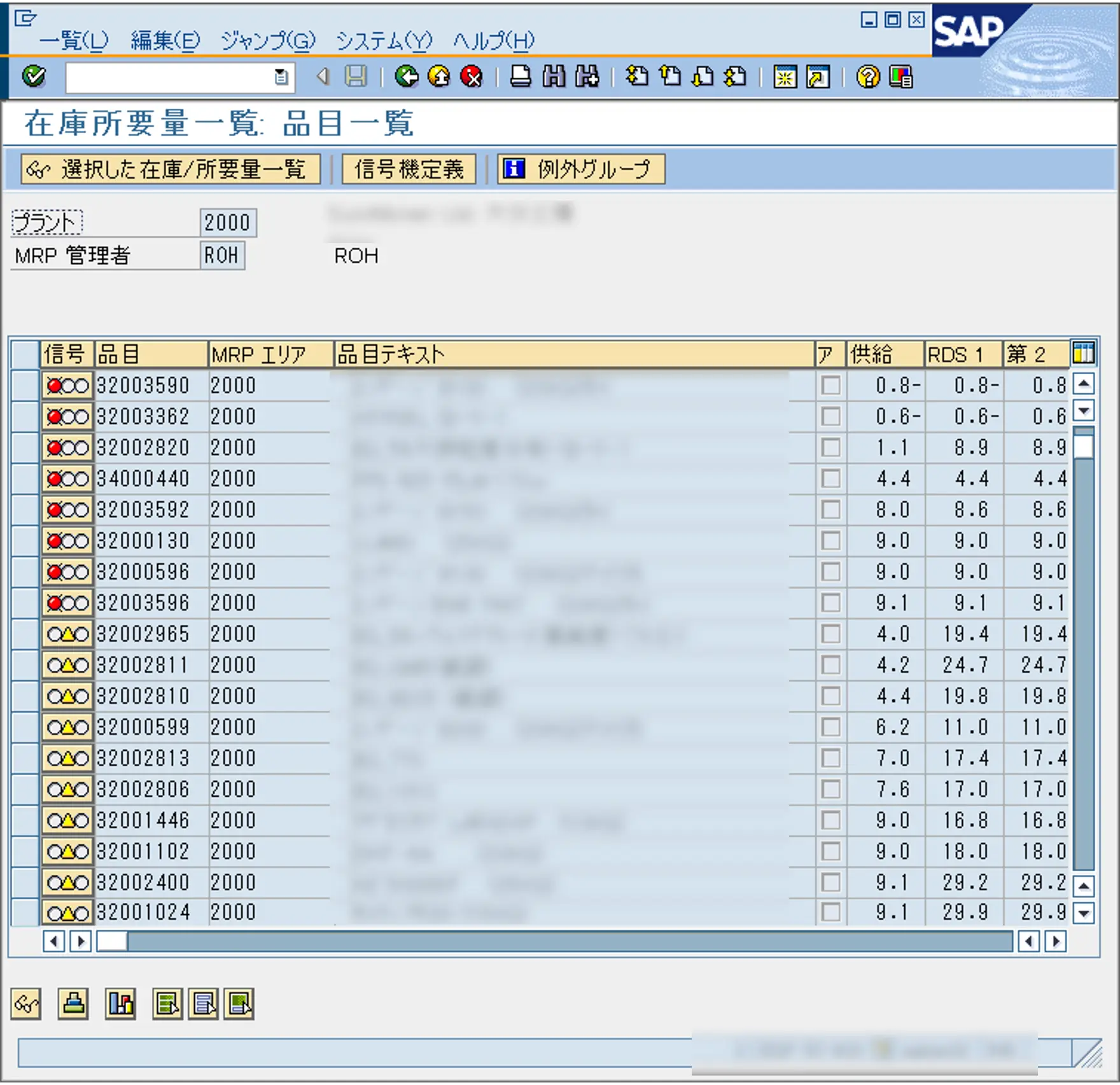

さらに、MD04で将来の在庫がマイナスになることが分かれば、事前に対策を打つことができます。トランザクションコード MD07(MRP一覧) を使えば、在庫が不足している、あるいは近いうちに不足する可能性のある品目を信号(赤、黄、緑)でまとめて監視できます。これにより、担当者は例外的な状況を素早く把握し、欠品を未然に防ぐための対応を取ることが可能です。

ただし、MD07の信号表示は主に欠品リスクに焦点を当てているため、過剰在庫の状況は直接的には分かりません。過剰在庫の分析には、在庫日数などの別の指標を用いて評価する必要があります。

図5 SAPのMD07の画面

図5 SAPのMD07の画面

【MRP導入の効果】

SAPのようなシステムでMRPを導入する主な効果は、以下の3点にまとめられます。

- Point 1: 調達業務の自動化と標準化 品目ごとに計算ロジックをパラメータとして設定することで、どの品目が・いつまでに・どれだけ必要かをシステムが論理的かつ自動的に算出してくれます。

- Point 2: コスト削減 複数の製品で使われる共通部品の所要量をまとめて計算するため、効率的な一括発注(まとめ買い)が可能となり、コスト削減に繋がります。

- Point 3: 部門間連携の強化 販売計画が起点となるため、需要と調達の連動性が明確になります。これにより、営業部門と生産・購買部門が同じデータに基づいた議論や調整を行えるようになります。

【MRPは運用するのが難しい】

MRPはコンセプトこそシンプルですが、その効果を最大限に引き出すための運用は容易ではありません。多くの場合、既存の業務プロセスの見直し、すなわち業務改革が不可欠となります。MRPを成功させるためには、特に以下の3つの大前提が満たされている必要があります。

- 正確なマスタデータの維持 MRP計算の根幹であるBOMや、リードタイム、ロットサイズといった品目マスタの情報を、常に正確な状態に保つことが不可欠です。

- 在庫の現物と情報の一致 入出庫の際には、遅滞なく正確にシステムへの伝票入力を行い、在庫の「現物」とシステム上の「情報」をリアルタイムで一致させることが求められます。これがずれると、MRPは誤った計算を行ってしまいます。

- 実態に即した計算ロジックの維持 品目マスタに設定される計算ロジック(MRPタイプやロットサイズ計算方法など)は、実際の業務内容に合わせて設定し、定期的に見直す必要があります。

この3点は、まさに「言うは易く行うは難し」です。これらの前提条件を満たすためには、単にシステムを導入するだけでなく、それを支える業務プロセスの改革が伴わなければならないのです。

本稿を通じて、MRPがどのようなものか、ご理解いただけたでしょうか。実際のシステム設定や運用には、さらに詳細な知識が必要となりますが、「MRP」と聞くだけで苦手意識を持っていた方々が、この記事をきっかけに、さらに理解を深めていただければ幸いです。

お問い合わせください